Blog

8.102018

5S活動のアイディア~効果がある整理・整頓の改善事例とツール

5S活動:ムリ・ムダ・ムラをなくす納得の整理・整頓のアイディアとツール事例

5S活動のアイディアの着眼点は、整理整頓を通じて、仕事をムリ・ムダ・ムラの視点で見ることです。整理は、作業の必要性や価値で区分してムダをなくします。整頓は、置き場や置き方による仕事のムリを無くし、置き場や置き方の問題によるムダな動作をなくします。効果があり、みんなが納得の整理・整頓改善アイディアを出す進め方と事例についてツールを交えて説明します。

<目次>

不要なモノが生まれる理由

整理の改善アイディア

・整理基準のつくり方

・整理改善の進め方

整頓の改善アイディア

・整頓基準のつくり方

・整頓改善の進め方

・整頓を維持するための戻させる仕掛け

まとめ

不要なモノが生まれる理由

必要以上に用意する

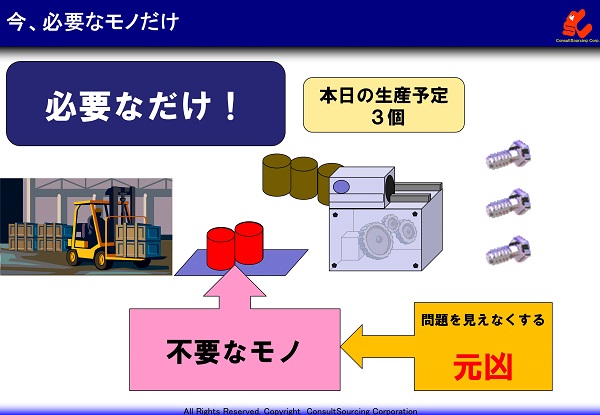

なぜ、不要なモノが生まれるのか、材料を投入して、製品を加工しているラインで考えてみましょう。

まず、倉庫から材料を持ってきます。

材料を、加工機に投入して、製品を加工します。

本日の生産予定数は3個です。

しかし、材料は5個運ばれていました。

必要数は3個ですから、2個の材料が余ります。

作業が終わると、この2個は、今、不要なモノとなります。

明日の作業で使うので、倉庫に戻さずに、職場に置いておきます。

この不要なモノが、様々な問題を見えなくしてしまいます。

今、加工は完了したのか、遅れているのか、わからなくします。

材料が不良で、加工が止まっているのか、問題ないのか、わからなくします。

作業をするときは、材料や部品を、必要な分だけ用意します。

必要以上に用意することが、不要なモノを生みます。

最新・有効でない情報

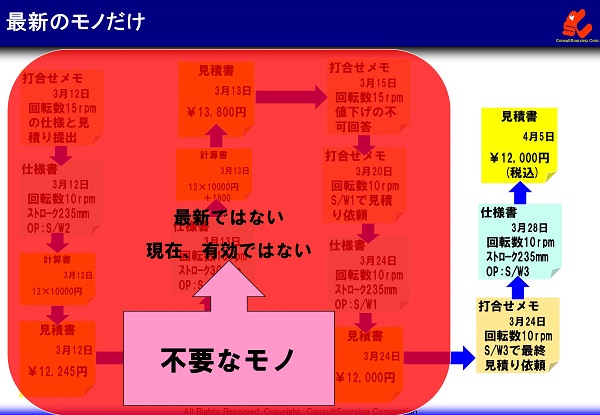

なぜ、不要なモノが生まれるのか、もう一つのケースで考えてみましょう。

営業の仕事のケースです。

お客様と打ち合わせを行い、仕様書と見積書を作成して、提案するという仕事の仕方です。

お客様との打ち合わせを繰り返し、その都度、仕様書と見積書を作り直して、お客様の要望に合わせていきます。

契約に至るまでに、仕様書や見積書は何枚も作成されます。

この作成された仕様書や見積書、打ち合わせメモは、最終のモノ以外は、すべて、最新ではなく、現在有効ではないものです。

現在、不要なモノです。

この不要なモノが様々な問題を引き起こします。

仕様や見積もり情報を間違える最大の原因となります。

仕事をするときは、常に最新の情報だけを持つようにします。

最新ではない情報、有効ではない情報を持つことが、不要なモノを増やすことになります。

自職場の整理整頓レベルを知るには⇒5S活動:5S診断と取り組み改善の事例

整理の改善アイディア

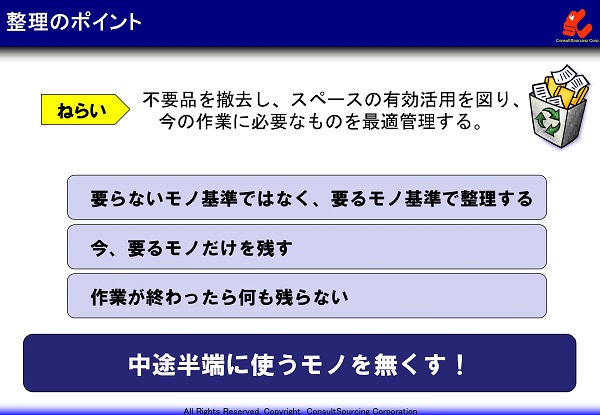

整理のねらいは、不要なモノを撤去し、スペースの有効活用を図り、今、必要なモノを最適に管理することです。

必要なモノだけに囲まれて仕事をすれば、仕事は、今よりももっと楽になります。

整理をするときのポイントは、要らないモノではなく、要るモノ基準で見極めることです。

整理では、ついつい不要なモノばかりに目がいきがちです。

不要なモノを時間をかけて見極めることより、本当に仕事に必要なモノを明確にすることが大切です。

そして、今、要るモノだけを残します。今、要らないモノは撤去します。

後でいるモノは、処分対象とします。

後で要ると言ったモノで、本当に必要なモノはごくわずかです。

多くの場合、要るか要らないかわからないから、後で要るとしている場合がほとんどです。

作業が終わったら、何も残らないようにします。残らなければ、不要なモノは生まれません。

まったく必要ないモノは、誰も処分することを反対しません。

しかし、中途半端に必要なモノが、整理を阻みます。

整理改善で重要なのは、中途半端を無くすことです。

整理では、本当に必要なモノだけで仕事をすることをめざします。

中途半端をなくすための整理改善の基準づくりと改善の進め方を以下に紹介します。

5Sのねらいを知りたいなら⇒5S活動:5Sの意義と効果について理解しよう

整理基準のつくり方

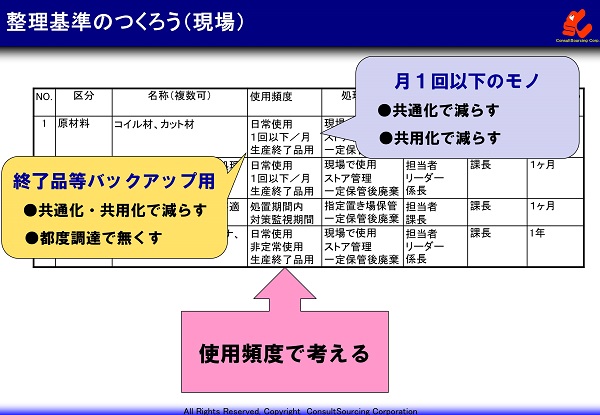

現場の整理基準のつくり方

整理をするためには、まず、整理基準をつくります。

製品や材料、工具、型、それぞれの整理基準を明確にします。

必要性は、使用頻度を見ればわかります。

必要なモノほどよく使います。

たまに使うモノは必要なものですが、日々の中では不要なモノです。

たまに使うモノが職場を乱します。

月一回以下の頻度のモノは、似たようなモノ、仕様の近いモノを共通化して、種類を減らします。

種類が減れば、置き場が減り、管理の手間も減ります。

職場毎に持っていた工具などは、共用化して、総数を減らします。

生産終了品用などバックアップ用としておいてあるモノは、月一回以下のモノと、同様に、共有化と共用化をして、種類や総数を減らします。

さらに、外部より調達する部品や材料は、必要な都度、調達するようにして、社内の在庫を無くします。

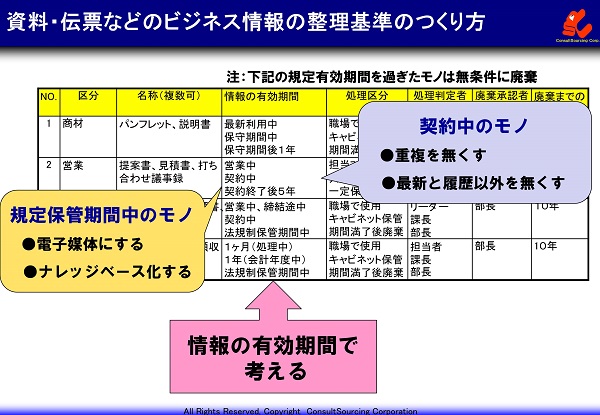

情報の整理基準のつくり方

整理基準は、営業、開発資料・伝票などのビジネス情報と、文具、管理文書などの備品と管理情報では異なります。

営業、開発資料・伝票などのビジネス情報の整理基準は、情報の有効期間をもとにして必要性を判断します。

有効期間は、日常利用上の有効期間、契約上の有効期間、保管上の有効期間があります。

最新のパンフレット、提案書、見積書、契約締結の交渉中の契約書、締め日前の処理中の伝票などは、日常業務の中で使われていて必要なモノです。

契約期間や保守期間となった時は、最新または最終的に決定された情報のみが必要となります。

重複している情報があれば、正規な情報、正式な文書を明確にして、コピーや曖昧なモノは廃棄します。

新旧が入り交じっている場合は、最新のモノだけにします。

最新のモノの正当性を証明するために必要な履歴情報は残します。

契約期間終了後、一定期間残さなければならないものは、電子媒体に変換して、保管スペースを最小にします。

また、必要な時に簡単に探し出せるように、検索しやすい方法で保管します。

今後の仕事で役立つ情報は、ノウハウ集や見本、ナレッジベースなどにして、知的財産として残します。

整理改善の進め方

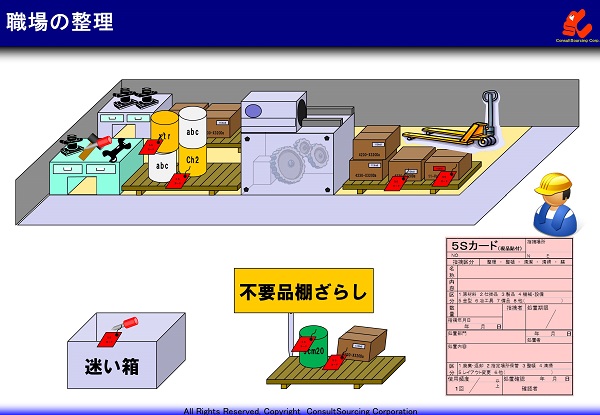

5Sカードと迷い箱・棚ざらしによる整理改善

整理改善は、整理基準を職場に配付して、職場内で、自ら、整理を進めていくことが基本です。

しかし、なかなか整理が進まないこともあります。

そのようなとき、整理改善を進めるために、よく使われる方法が赤札です。

整理を促すために、目立つ赤色にした5Sカードを使います。

職場を巡回して、整理できていない製品や材料、工具、型などに、この5Sカードを貼っていきます。

目立つカートですから、整理していない場所やモノがひと目でわかります。

5Sカードの貼られた、不要なモノは職場で処分します。

カードには、処置内容も記入させて、きっちりと処分させることを促します。

不要なのか区別つかないモノや誰のモノかわからない場合は、不要品棚ざらし台、迷い箱に入れます。

整理改善のポイントは、迷うモノは中途半端なモノですから、迷ったモノは、処分し、残さないということです。

一定期間、みんなで確認し合って、不要品か否かを判断して、不要品であれば処分します。

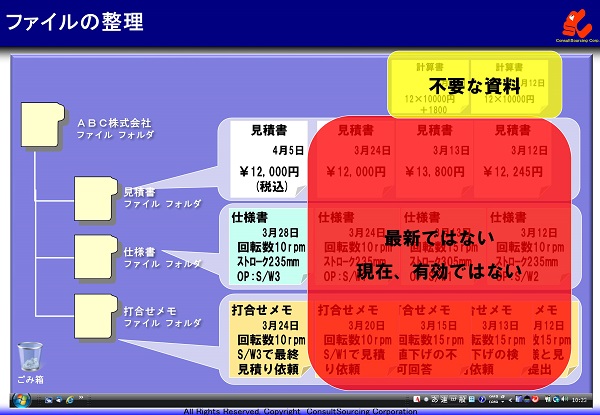

パソコン内のファイルの整理改善

パソコン内のファィルなどの整理は、フォルダーによる1X1分類整理をします。

1X1分類整理とは、1フォルダー1ファイルにする整理方法です。

営業のファィルを例に説明しましょう。

顧客別のフォルダーがあります。

その中に、見積もりや仕様書、打ち合わせメモなどが入っています。

必要なモノ、不要なモノがごちゃごちゃに入っています。

フォルダーによる整理は、まず、営業に必要な資料を格納するフォルダーを決めて、顧客別フォルダーの中に作成します。

フォルダーは、個人まかせにせず、職場として決めます。

次に、このフォルダーの中に、それぞれの資料を分類して入れておきます。

各フォルダーの中の資料は、作成日別に並べて行きます。

フォルダーに入らなかった資料は不要な資料です。

各フォルダーの中の資料で、最新ではない資料、現在有効ではない資料も不要な資料です。

この不要な資料を削除します。

すぐに削除するのが心配なときは、一時的に保管する別のフォルダーを作成しておき、仕事がすべて完了したときなどにまとめて削除します。

紙の資料などは、フォルダーの代わりにインデックスをつけて、同様に分類整理します。

5S改善力を高めるには⇒5S活動成功への道5 5S改善力を身につける

整頓の改善アイディア

整頓のねらいと改善アイディアのポイント

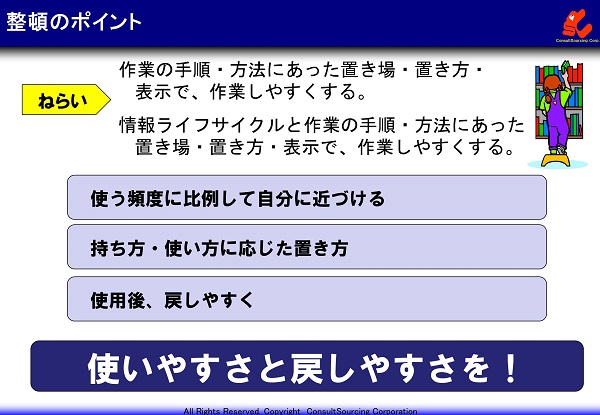

現場の整頓のねらいと改善アイディアのポイント

現場の整頓のねらいは、作業の手順、方法にあった置き場、置き方、表示を行い、作業しやすくすることです。

置き場所は、使う頻度に比例して、自分との距離を近づけます。

使う頻度が高いモノほど、自分の手元近くに置きます。

常時使う工具などは身につけます。

持ち方や使い方に応じた置き方にします。

ただ、並べれば良いというものではありません。

使いやすさ、取り出しやすさを追求します。

整頓された状態を維持するためには、戻しやすい方法にしなければなりません。

整頓状態が崩れる大きな原因は、戻すことを軽視した取り組みにあります。

整頓では、使いやすさと戻しやすさの両方が成り立つ取り組みが重要です。

オフィスの整頓のねらいとポイント

オフィスの整頓のねらいは、情報のライフサイクルと作業の手順、方法にあった置き場、置き方、表示を行い、作業しやすくすることです。

整頓の単位は、情報のライフサイクルに応じて決めます。情報は、ライフサイクルによって、扱う単位や保管の単位が異なります。

置き場所は、使う頻度に比例して、自分との距離を近づけます。

使う頻度が高いモノほど、自分の手元近くに置きます。

常時使う資料や文具は、机やデスクトップに置きます。

整頓された状態を維持するためには、戻しやすい方法にしなければなりません。

整頓状態が崩れる原因の一つは、戻すことを軽視した取り組みにあります。

整頓では、扱う単位に応じた置き方と戻しやすさを重視した取り組みが重要です。

情報の整頓のポイント:ライフサイクルで整頓単位を決める

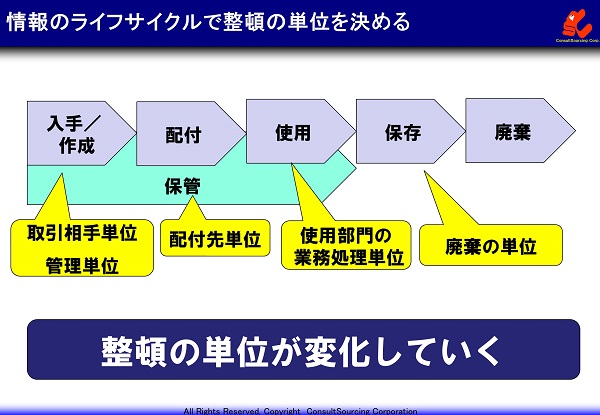

情報やデータの整頓も、情報のライフサイクルに応じた単位で、置き方や表示をします。

情報のライフサイクルは、入手、作成から廃棄までの5段階と保管があります。

保管は、作成や使用の段階で、一時的な保管、次の段階に進むときの保管があり、それぞれの段階と一体となっています。

入手、作成の段階の情報は、取引先毎や予算、プロジェクトなどの管理単位で扱われ、保管されます。

配付段階の情報は、配付先にまとめて送る情報のまとまりの単位で扱われたり、保管されたりします。

使用段階の情報は、情報を使用する部門の業務の処理単位で扱われたり、保管されたりします。

保存段階の情報は、廃棄される単位で扱われ、保存されます。

このように、情報はライフサイクルの段階によって、取り扱われたり、保管されたりする単位が変化していきます。

この単位を無視した取り扱いや保管は、作業性を著しく悪くします。

オフィスの整頓では、情報のライフサイクルが進む毎に、取り扱い、保管する単位を上手に変えていく工夫が重要です。

整頓基準のつくり方

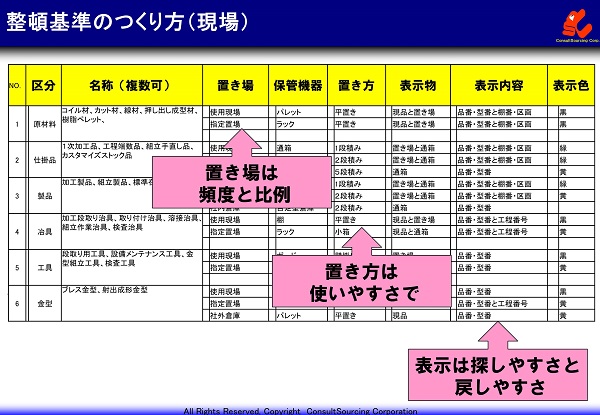

現場の整頓基準のつくり方

みなさんの職場では、どのようにモノが置かれていますか。

材料や部品が、あちこちバラバラに置かれていませんか。

加工機から離れた場所に材料を取りに行き、できあがった製品は、また、離れた場所に持って行く、

あちこち歩き回らないと仕事が進まない、など

どこに何を置くかを決められていない職場では、このようなムダな作業が繰り返されています。

整頓をするためには、まずは、整頓基準を作成します。

製品や材料、工具、型、それぞれの整頓の基準を定めます。

置き場、置き方、表示方法などを明確にします。

置き場は使う頻度に比例して、使う場所からの距離で決めます。

頻度が高いほど、使う場所の近くにします。

置き方は、使いやすさ、持ちやすさを考えて決めます。

必要なモノをすぐに取り出せるようにします。

表示は、探しやすさと戻しやすさを配慮します。

キャビネットなどの扉を無くして、必要なモノをすぐに探し出せるような改善をします。

ムダのない作業をするための、最適な、置き場、置き方、表示を決めましょう。

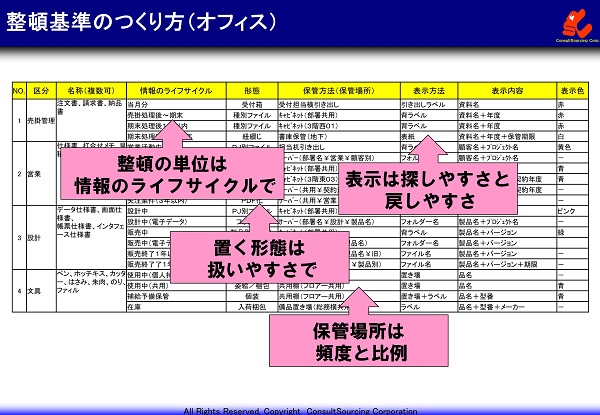

オフィスの整頓基準のつくり方

オフィスでは、どのように資料や備品が置かれていますか。

資料や備品、文具の置き場が明確でなく、使いっぱなしの状態で、必要なモノをあちこち探し回ることが度々あるなど、

どこに何を置くかを決められていない職場では、このようなムダな行動が繰り返されています。

整頓をするためには、まずは、整頓基準を作成します。

資料や情報、備品など、それぞれの整頓の基準を定めます。

保管場所、置く形態、表示方法などを明確にします。

情報のライフサイクルの段階に応じた、単位毎に整頓の基準を定めます。

保管場所は、使う頻度と比例して、使う場所からの距離で決めます。

頻度が高いほど、使う場所の近くにします。

置く形態は、扱いやすさ、保管しやすさを考えて決めます。

必要な情報だけを取り出せるようにします。

表示は、探しやすさと戻しやすさを配慮します。

キャビネットなどの扉を無くして、必要なモノをすぐに探し出せるような改善もします。

ムダのない作業をするための最適な置き場、置き方、表示を決めましょう。

整頓改善の進め方

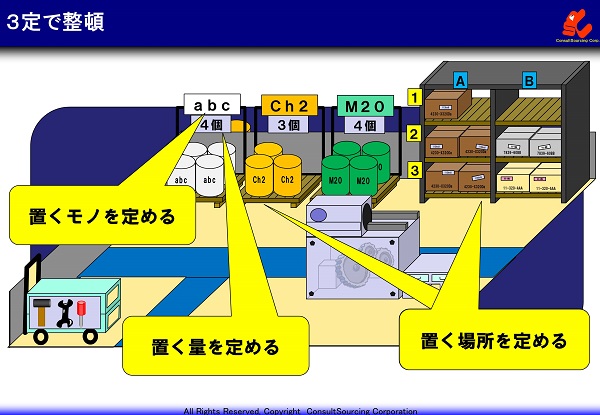

3定で整頓

置き場が、バラバラになっている職場を、整頓改善するときに、役立つのが3定の原理原則です。

まず、置く場所を定めます。

空いている所に、適当に置くではなく、作業の流れを考えて、置き場を用意します。

置き場に置くモノを定めます。

作業の流れと、使う頻度に応じて、どこに何を置くのかを決めます。

置く量を決めます。

一日分の作業量、材料などの入荷のサイクル、スペースなどを考えて、どのくらいの量を置くか決めます。

使う場所のすぐ近くには、最大一日分の量とします。

一日分を超えるモノは、別の場所に置き、毎日、必要量を運ぶようにします。

3定の原理原則で、整頓改善した職場のイメージです。

棚やパレットなどを用意して、置く場所と置くモノを定めます。

材料などの重量物は、パレットに置きます。

破損しやすいモノは、棚やストアに置きます。

一日の使用量や入荷サイクルを考えて、置く量を定めます。

メンテナンスなどで使用される工具は、使用場所が、毎回異なります。

使う工具も違うことから、工具台車に、工具一式を載せて、台車ごと、使用場所に持って行くようにします。

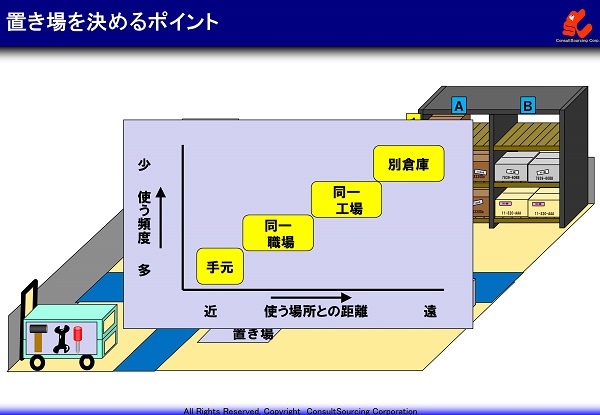

現場の置き場を決めるポイント

現場の置き場を決めるときのポイントは、使う頻度と使う場所から置き場までの距離を、比例関係で考えることです。

頻度が高いモノほど近くに置きます。頻度が低いモノは遠くに置きます。

また、置くモノの入荷量や形状、必要とする環境を踏まえて、置く場所を検討します。

この職場では、いつも同じ材料を使っているのではなく、生産する製品毎に使う材料を切り替えています。

それぞれの材料の使用頻度は高くありません。

また、材料は、入荷量が多く、様々な材料があるため、置き場は大きなスペースを必要とします。

ですから、大きなスペースを確保し、使用場所から少し離れた、材料置き場に置いています。

材料は、生産の都度、まず、材料置き場から、投入前の置き場に運んで使います。

生産の時に使う材料は、生産している間は、使用頻度が高い状態にありますから、使用場所のすぐ横に置きます。

同様に、段取りやメンテナンスで使用する工具も、通常は、台車に載せて、工具置き場に置いておきます。

メンテナンスなど必要な都度、使う場所に台車ごと持ってきて使います。

工具台車には、必要な工具一式を用意しておき、事足りるようにします。

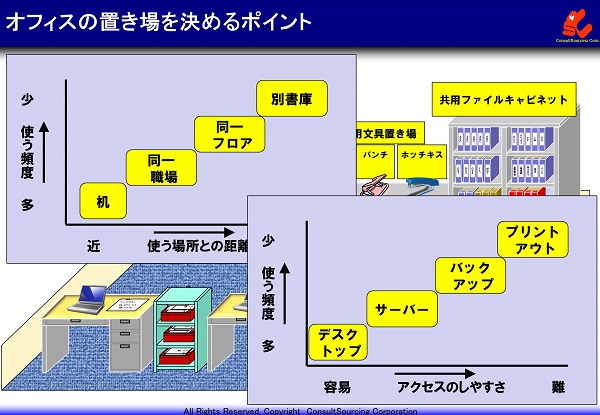

オフィスの置き場を決めるポイント

オフィスにおける資料や備品の置き場を決めるときのポイントは、使う頻度と使う場所から置き場までの距離を比例関係で考えることです。

頻度が高いモノほど、近くに置きます。頻度が低いモノは、遠くに置きます。

電子データやファィルなどの保管場所も、頻度が高いモノほど、アクセスしやすい環境に置きます。

頻度が低いモノは、保管コスト、安全性などを優先した置き方をします。

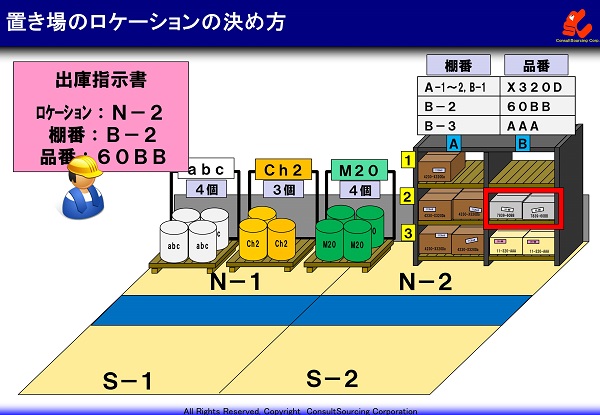

置き場のロケーションの決め方

置き場所を決めたら、その場所がどこかわかるように、ロケーションを決めます。

ロケーションとは所番地です。

例えば、工場の中に区画を決めて、そこに東西南北や縦横の通し番号を振ります。

ロケーションを決めた所に、棚や置き場を設置します。

棚にも棚番を振ります。棚の中の所番地です。

出庫指示書で、製品を取り出す指示をするとき、この所番地があれば、迷わず、指定の製品が置いてある場所に行くことができます。

事例の出庫指示書は、工場内のNの2にある棚のBの2の棚番に置いてある製品を取り出すことを指示しています。

ロケーションが決められていて、ロケーションによって指示されると、製品の置いてある場所に迷わず行くことができ、スムーズな作業ができます。

オフィスも同様な決め方をしましょう。

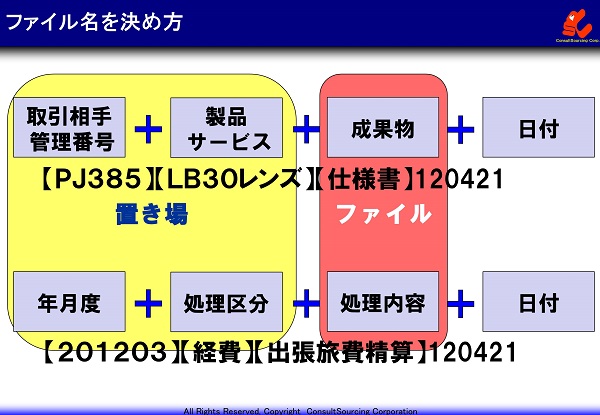

ファイ名の決め方

ファイルは、情報のライフサイクルが進む毎に、取り扱い、保管する単位を上手に変えていくためにファィル名を工夫します。

コンピュータ内で扱う情報のファイル名の付け方の例を説明しましょう。

営業、開発資料・伝票などのビジネス情報は、取引相手または営業や予算管理上の管理番号、製品やサービスの品名や型番、仕事での成果物の名前と、作成、更新の日付をもとに、ファイル名を決めます。

例えば、このようなファイル名になります。

ファイルの最新管理は、それが作成、更新された日付でわかるようにします。

内部管理のための資料やデータなどの管理情報は、年月度、会計上や業務管理上の処理区分、処理内容と、作成、更新の日付をもとに、ファイル名を決めます。

例えば、このようなファイル名になります。

このようなファイル名にすると、情報ライフサイクルが進む段階に応じて、扱いや保管の単位が変わっても、ファイル名の各項目別に検索し、並べ替えて、フォルダーに格納するだけで、それぞれの単位に応じた管理ができるようになります。

紙のファイルの場合は、ファイル名を、成果物、または処理内容だけとします。

取引相手または営業や予算管理上の管理番号、製品やサービスの品名や型番、年月度、会計上や業務管理上の処理区分などは、置き場を区分し、表示して、ファイルを分けて保管します。

紙の場合は、電子データのように容易に検索や並べ替えができないので、ファイルは最小単位にしておき、置き場で区分して、単位が変わった都度、置き場を変えていきます。

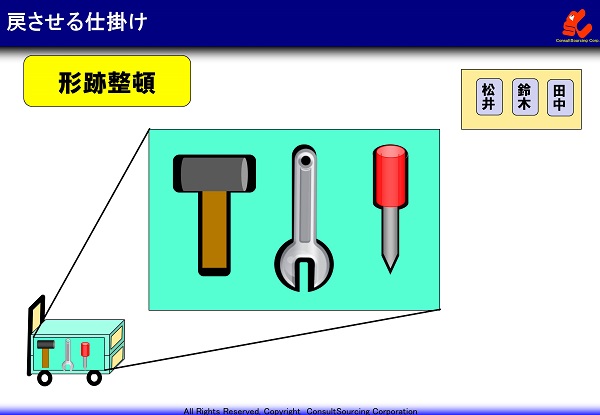

整頓を維持するための戻させる仕掛け

現場の戻させる仕掛け

置き場をつくり整頓させても、すぐに散らかったり、決められた所と違うところにモノが置かれることがあります。

それは、使ったモノを戻させる改善ができていないからです。

使ったモノを戻させることに有効なのが、形跡整頓です。

まず、置いてある工具などの輪郭をなぞったラインや抜き型をつくります。

工具を持ち出しても、そこに何があったのかわかるようにします。

工具を持ち出すときは、名札を置き、誰が持ち出したかわかるようにします。

これで、誰が持ち出したのか、何が持ち出されているのか、ひと目でわかります。

戻すべきモノと場所がひと目でわかりますから、迷わず戻すことができます。

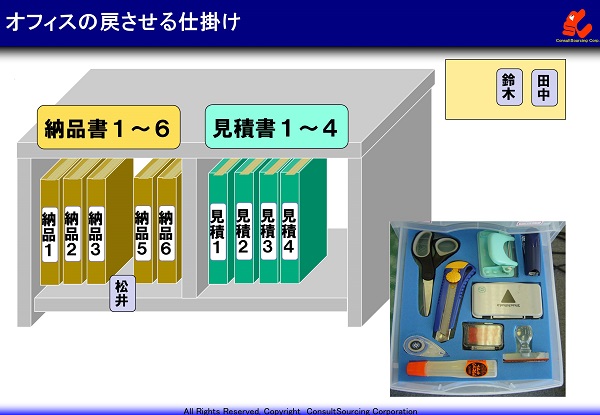

オフィスの戻させる仕掛け

オフィスの戻させる仕掛けの1つが、使ったモノを戻させることに有効なのが、名札と通し番号です。

まず、置いてあるファイルに、通し番号を表示します。

ファイルを持ち出しても、どのファイルが抜けているかわかるようにします。

ファイルを持ち出すときは、名札を置き、誰が持ち出したかわかるようにします。

これで、誰が持ち出したのか、何が持ち出されているのか、ひと目でわかります。

戻すときも、戻す場所が、ひと目でわかりますから、迷わず戻すことができます。

もう一つの使ったモノを戻させる有効な方法が、形跡整頓です。

置いてある文具などの輪郭をなぞって抜き型をつくります。

文具を持ち出しても、そこに何があったのかわかるようになり、迷わず戻すことができます。

まとめ

この記事では、効果的な5S活動とするための整理整頓の改善アイディアを事例とともに解説してきました。

5S活動に役立つ整理整頓の改善アイディア出すことは難しくありません。以下の5つのポイントで考えることで、効果のあるアイディアを出すことができます。

- 中途半端を無くし、迷ったモノは残さない

- 使用頻度と情報の有効期間で考える

- 戻しやすさで整頓する

- 1X1で分類し整理する

- 置き場は頻度と比例

- 3定の原理原則で整頓する

5Sを効率よく、体系的に学ぶには、動画学習を活用してみましょう。関連サイトの動画サービスもご覧ください。ツールを使った演習で実践力を鍛えることもできます。

Copyright © 改善と人材育成のコンサルソーシング株式会社