Blog

7.302017

工場の生産管理力を高める4Mの維持管理力とは

当たり前のことを当たり前にさせる維持管理のポイント

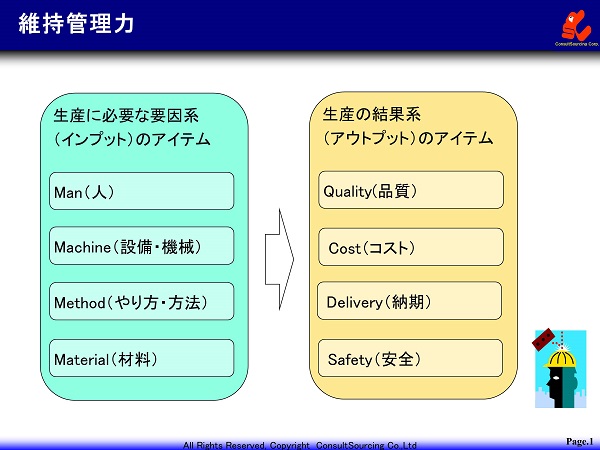

工場の生産管理では、生産に必要な要因系(インプット)のアイテムであるMan(人)/Method(やり方・方法)/Material(材料)/Machine(設備・機械)の4Mを管理し、結果系(アウトプット)のアイテムであるQuality(品質)/ Cost(コスト)/ Delivery(納期)/ Safety(安全)のQCDSを高めていかなければなりません。その基本が、維持管理力となります。

4Mを適切に管理し、QCDSを高める維持管理について、各要因毎に説明します。

<目次>

・維持管理とは

・Man(人)の維持管理

・Method(やり方・方法)の維持管理

・Material(材料)の維持管理

・Machine(設備・機械)の維持管理

・4M変化点管理

維持管理とは

維持管理とは、「当たり前のことを当たり前にさせる」ことです。しかしながら、この当たり前のことが、なかなか作業者にはできません。

老化や疲れなどによる肉体的な面での衰え、気分や慣れなどによる精神的な面での油断、記憶や経験などによる判断面での間違い、などにより「何でこんなことをするの?」というような事態が生じます。

経験や暗黙知に頼った作業をさせるのではなく、管理の目が届くようにしなければなりません。

管理の第一歩は、ルールを決めることです。作業服のボタンを留める、ヘルメットを着用する、路側帯を歩く、挨拶をする、など工場長・製造幹部があたり前と思っていることでも、若手や派遣・外国人には当たり前でないことも多くあります。

ルールを決め、なぜそうするのかという目的、守らないと発生する損失や障害を理解させます。

ルールができれば、次はそれを教え守らせます。守らせるための工夫は、目で見えるように表示・見える化することです。

ルールが見えていれば、「ここになんて書いてある?」と読ませて、叱ることも容易となります。

このような躾的なルールから始まり、4Mに関する様々なルールを決めていきます。

それが所謂「標準」をつくることになります。

標準(Standard)をつくり、やらせてみる(Do)、更にやれているか見守り(Check)指導していく(Action)というSDCAサイクルになります。

ここでも同様に標準を見える化することが大切です。標準が見える化からDoにつながり、守れなければ叱ることができます。

このような維持管理を、一般的には日常管理と呼んでいます。

Man(人)の維持管理

派遣労働者や外国人作業者が多い現場では、人の管理が大変です。

今日入った作業者が明日辞めてしまう、遅刻・無断欠勤は日常茶飯事、人手だけ集めても作業が半人前で教えるのに苦労するし不良は出す、などまずは作業ができる工数(人手)を確保しなければなりません。

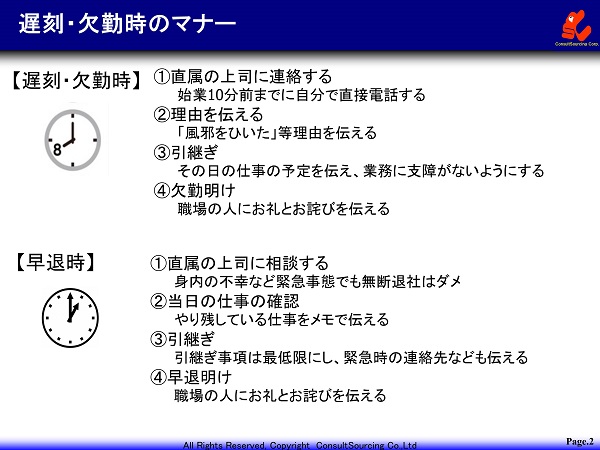

余談ですが、ある会社の新入社員研修で人事担当者から「欠勤の連絡が親から入るんですよ」という声があり、新入社員の研修では以下のようなことを説明しています。

このように欠勤連絡は、「直属上司に始業10分前までに直接自分で電話する」ということがルール化されていないと、親から電話が入ったり、メールで済ませしまったりすることも起こってきます。

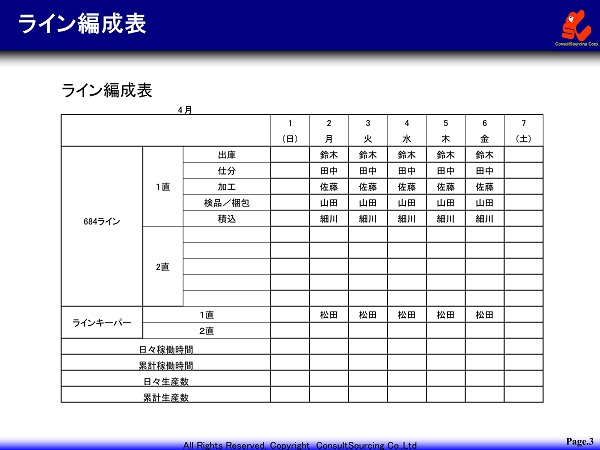

話を戻し工数の確保について、昼勤・夜勤などの2交代・3交代の勤務シフトがあり、その中で計画的な有給休暇や慶弔休暇も発生します。

決められた生産量や納期を維持するためには、勤務シフト表に基づいて、ライン編成表などで人員配置します。

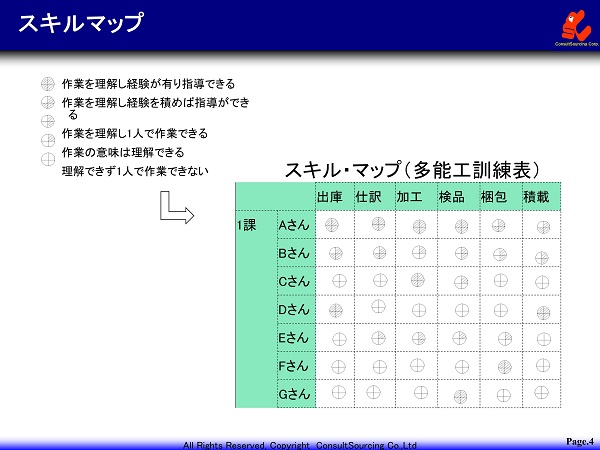

その際、担当する作業や設備に関して指定された作業者の能力があるか/ないか分からなければ配置することができません。そこで、作業者の技能を見える化したスキル・マップをつくります。

スキル・マップは、現状の能力を見える化するとともに、今後身に着けてほしい能力も見える化されます。

一つの技能だけでなく、多能工を育てていくことで人の欠員や異動が生じた時でも、柔軟に対応することが可能となっていきます。

社員の能力向上⇒効率的に技能を高めるための仕事の仕方

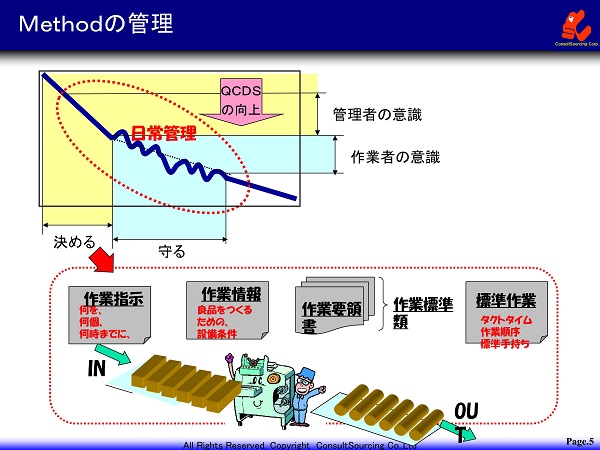

Method(やり方・方法)の維持管理

作業者に正しく作業させるためには、

a.何を、何個、いつまでにというような作業指示をする

b.良品をつくるための設備条件、つまり作業情報を整備する

c.作業要領書などの作業標準類を作成する

d.タクトタイム・作業順序・標準手持ちなどの標準作業を決める

などが必要となります。

これらを決め、見える化することで作業者の戸惑いは少なくなり、不慣れな作業者が来た時でもいち早く戦力化されます。

Material(材料)の維持管理

段取り8分・仕事2分と言われます。作業に入る前に、あらかじめ、正しい原材料や部品、正しい手順や環境、確かな設備、型、治工具、正しい確認や検査が用意されるように段取りを心がけます。

a.品目や数量の管理

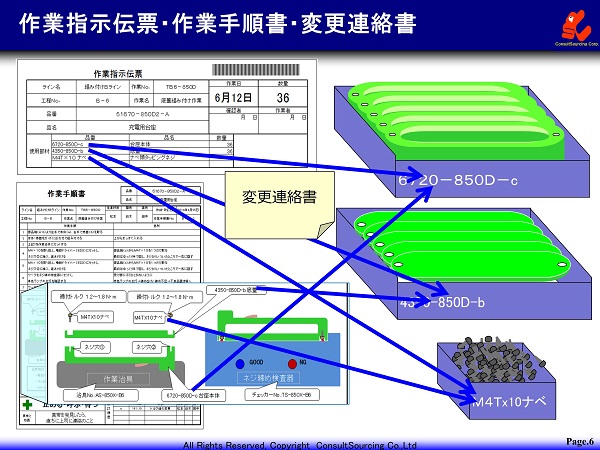

原材料や部品は、作業指示伝票や作業手順書から品番や型番など、原材料や部品を特定する情報に基づいて準備します。設計変更などがあった場合、設計変更前の旧製品が使えることもありますので、変更連絡書などが見落とされないように管理します。状態の識別には、正しく作業が終わり良品であるモノは、完成品などの表示をして次の工程や顧客へ引き渡してよい状態にあることがわかるようにします。不良品や異常品などは、目立つ色などで表示識別して、次の工程や顧客に引き渡されないようにします。検査待ち、判定待ちなどのモノは、保留品などの表示で識別して、完成品、不良品と区分して保管するようにします。準備した原材料や部品は、現品票などの数量と現物の数量が合っているか確認します。数量が少ない場合は、使いかけのモノです。何かトラブルがあって、途中で使うのをやめた可能性がありますので、トラブル品ではないか確認します。別の部品などの混入がないかも確認します。逆に数量が多い場合は、何かが混入していますので、トラブルで保留にしたモノが混ざらいよう管理します。

b.型、治工具の管理

型、治工具は、作業手順書や要領書の治具ナンバーなど型や治工具を特定する情報に基づいて準備します。設備や工具は、試運転や動作などをさせて、異音や異常振動、ニオイや温度にも異常がないか、ゴミや埃、錆などが確認します。管理では、使用後綺麗に掃除して戻すことを徹底させます。

c.作業の途中で中途半端な状態にしない

モノの取り扱いでは、中途半端な状態、やりかけのままにしないことです。休憩時間に入る時や終業時は、完結して終わることが基本です。仮に途中になった場合は、「作業中断カード」を用いたりします。また、作業や設備の「定位置」を明確にしておくことも重要です。再始動する時にどこまで作業していたのか不明確であれば、ビスの付け忘れ等の品質不良をまねく恐れが出てきます。突然作業が入れ替わっても、誰でも間違いなく再始動できるように手順を明確にしておきます。

Machine(設備・機械)の維持管理

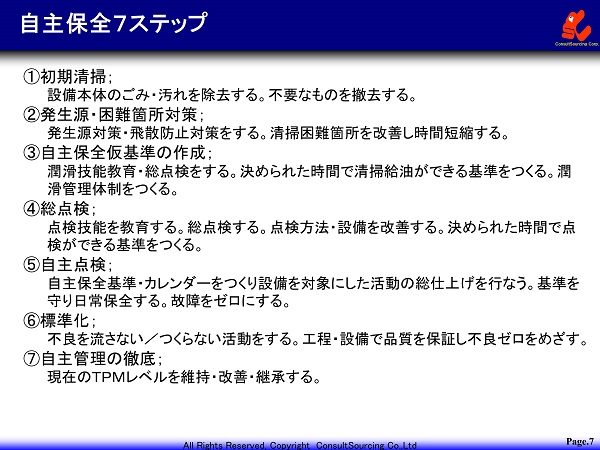

設備の維持管理では、TPM(Total Productive Maintenance)自主保全7ステップのうちの初期清掃が基本となります。

設備本体のごみ・汚れを除去し、不要なものを撤去します。清掃を通じて設備に愛着がわくとともに、油漏れや異音等の異常が生じた時、すぐに気づくことができます。

4M変化点管理

このような4Mを日常管理することで維持管理力は高まっていきますが、特に注意すべき点は4Mが変化する時です。

4Mが変化する時を「変化点」と呼び、昼夜勤の交代時や作業者の入れ替え時(Manの変化点)、品種切り替えやロット切り替え時(Methodの変化点)、治工具や材料の交換時(Materialの変化点)、設備の入れ替えやメンテナンス終了時(Machineの変化点)など、今まで流れていた作業が一時停止し、変更を生じた上で再始動する時を指します。

このような変化点においては、異常や不良が発生する確率が非常に高くなりますので、

a.何が「変化点」か、を決める

b.「変化点」の管理項目と実施内容を決める

c.「変化点」の標準類を整備する

d. 決めたことを守る

という手順で変化点を管理し、QCDSを高めます。

関連の記事⇒生産管理:工場長・製造幹部に求められる3つの能力とは

前の記事⇒生産管理:工場の日常管理力を高めるための4つのポイント

生産管理・現場改善についての研修・診断・コンサルティングの個別相談・お問い合わせ  |

トヨタ生産方式の改善に役立つツール・帳票

トヨタ生産方式のムダとり、見える化、平準化など様々な管理や改善に役立つ実践ツールや帳票を多数公開中!

ツール使い方や管理・改善手法も動画で解説しています。公開ページはこちら⇒「クリック」

Copyright © 改善と人材育成のコンサルソーシング株式会社