Blog

10.272016

トヨタ生産方式:小ロット生産とは~導入の進め方と事例

トヨタ生産方式:小ロット生産とは~導入の進め方と事例

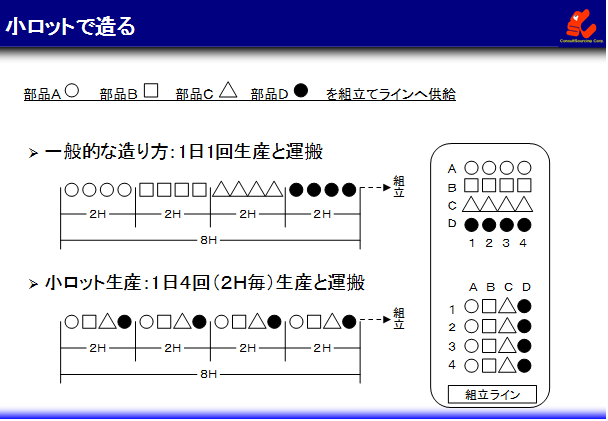

「細くて速い」流れでモノをつくろうとすると、大ロット生産していた工程では規模の経済性を犠牲にしてでも小ロット生産にし、小刻みにモノを流すことに努めます。

個々の能率は、必ずしも全体の効率に結びつきません。

小ロット生産を実現するのに不可欠なのが段替え改善です。

※標準作業・ライン改善の推進責任者・事務局・リーダー必携のガイド提供中!

◆大ロット生産の弊害

大ロットで生産する理由は、

①段取り替えが下手で時間がかかる

②ロットが大きいと品質が安定する

③設備が高価で、止めると損をする

④調整が多くせっかく良い条件が出せたから出来るだけ連続させたい

などが考えられます。

この結果在庫が増え、保管の場所や容器が必要となり、それを管理する人も増えます。また、不良品が発生した時はすぐライン停止することができずロット単位で発生してしまい、後からの追跡も困難となってしまいます。また、本当に必要な設備能力や人が見えなくなり、死蔵品も増加していきます。つまり、「つくり過ぎのムダ」を生んでしまうことになります。

小ロット生産

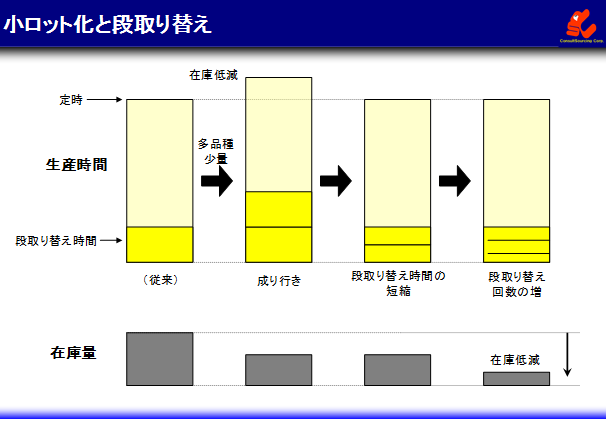

◆小ロット化と段取り替え

従来の大ロット生産から、単純に段取り替え回数を増やせば、必要工数(正味工数+付帯工数+段取り替え工数)が増え定時オーバーとなってしまいます。そこで、定時に収めようとする改善ニーズが生まれ、段取り替え作業の短縮改善が求められることになります。そこから段取り替え改善がはかられ、1日の段取り回数が何度もできるようになっていけば、小ロット生産が可能となり、在庫量は削減されていきます。

また、定時割れしているラインでは、新たな品目を加えることで定時分の仕事を与えることをしますが、新たな品目が増えればそこには段取り替え作業が発生します。多品種少量生産に対応しながら品目を増やし段取り替え作業の短縮改善を行い、可動率を高めていきます。

段取り替え改善

小ロット生産をはかるために、段取り替え改善を行います。段取り替え改善の理想は、タクトタイム内に段取り替えが完了することです。つまり、1個空流しした瞬間に次の新たな製品が流れることが究極の姿です。

◆段取り替え時間

段取り替え時間とは、現時点で加工している部品の加工が終わった時から、次に生産する部品の型や刃具などを交換して次の部品の良品1個目ができるまでの時間を言います。

総段取り替え時間=

内段取り替え時間(機械を停止させないとできない段取り替え作業時間)

+調整時間(段取り替え後品質の精度確保やトラブル処理のため機械が停止する時間)

+外段取り替え時間(機械を停止させないでもできる段取り替え作業時間)

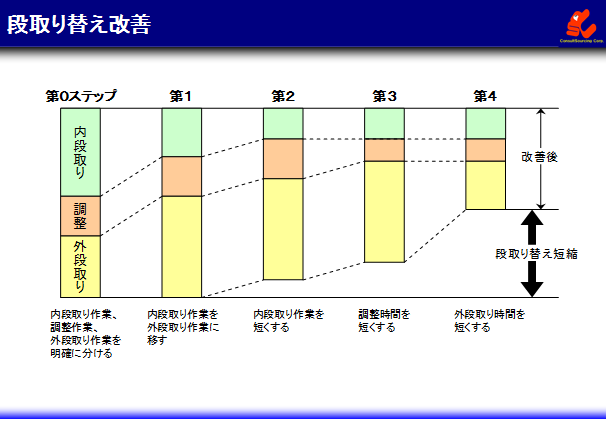

◆段取り替え改善のステップ

段取り替え改善は以下の順で進めます。

第0ステップ;内段取り作業と外段取り作業を分ける

内段取り作業・調整作業・外段取り作業を明確に分ける。

第1ステップ;内段取り作業を外段取り作業に移す

材料の準備、型・治工具・刃具の点検整備・取りそろえ・後片付け、標準類・ゲージの準備と後片付け、等を外段取り作業に移す。

第2ステップ;内段取り作業を短くする

金型・治工具・刃具をワンタッチ化にする、平行段取り替え作業の実施、標準作業の実施、作業訓練、等で内段取り作業を短くする。

第3ステップ;調整時間を短くする

調整作業を外段取りに移す、等で調整時間を短くし、調整レス(調整時間ゼロ)を目指します。

第4ステップ;外段取り時間を短くする

準備完了品置き場の指定、外段取りトラブルの改善、使用済み金型・治工具・刃具等の整備と整備手順の標準化を行う。

◆段取り替えの標準化

段取り替えは、誰がいつ行っても同じようにできるようにしなければなりません。そのために標準をつくり、その手順通りにできるように訓練します。段取り替え改善の現状把握から歯止めまで、段取り替え改善実施計画書を作成して進めていきます。

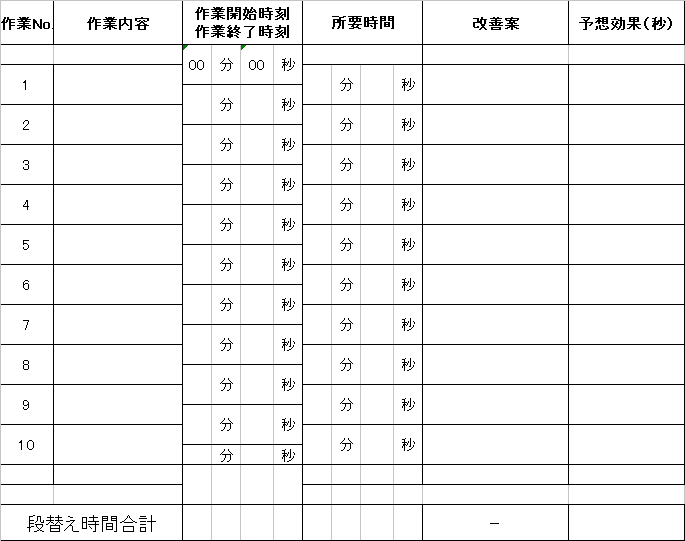

段取り替え時間測定

段取り替え時間の短縮は、ストップウォッチやビデオを用いて時間観測を行い改善していきます。

◆段取り替え時間観測記録表の作成

段取り替え作業を時間観測し、記録表に記入します。そこから時間短縮への改善案を立案し、予想効果時間を求めます。

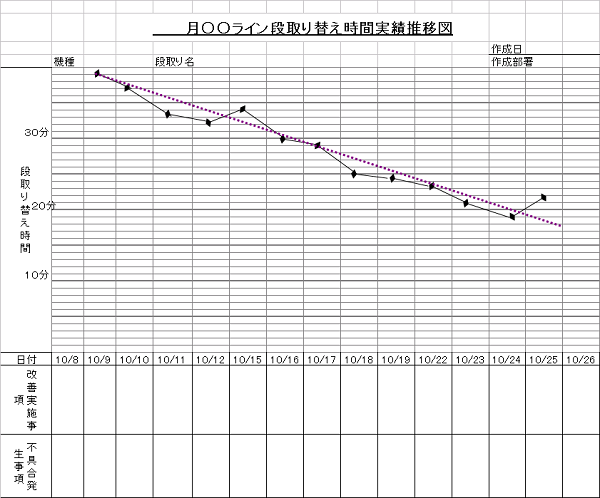

◆段取り替え時間実績推移図の作成

段取り時間の現状を時系列で把握します。縦軸に段取り時間、横軸に時間(日)を記入し、グラフ化します。

◆段取り替え作業の内・外区分の作成

段取り替え作業内容が内段取りか外段取りかを把握し、内段取りから外段取りへの改善を図ります。

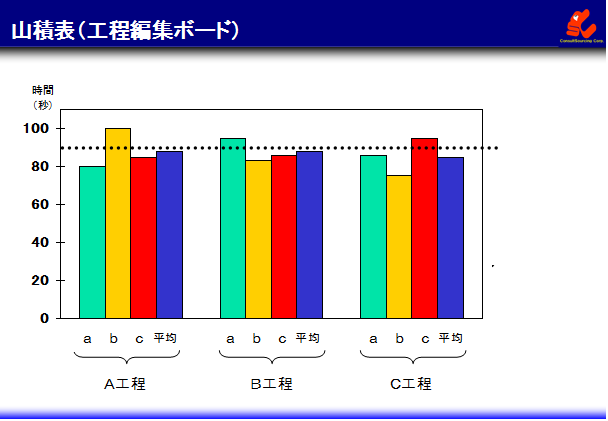

◆山積表の作成

段取り替え作業を数人で行う場合は、山積表を作成しバラツキを排除します。

トヨタ生産方式の改善に役立つツール・帳票

トヨタ生産方式のムダとり、見える化、平準化など様々な管理や改善に役立つ実践ツールや帳票を多数公開中!

ツール使い方や管理・改善手法も動画で解説しています。公開ページはこちら⇒「クリック」

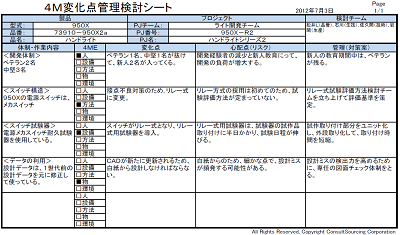

管理・改善ツール(一例) 変化点管理シート

トヨタ生産方式解説資料・テキスト(レジュメ)

- トヨタ生産方式のルーツ

- TPSの2本柱

- ムダがわかる・改善ニーズ・異常がわかる

Copyright © 改善と人材育成のコンサルソーシング株式会社