Blog

8.52015

本当にトヨタ生産方式が必要ですか?

必要性と効果のポイント

トヨタ生産方式の導入は必ずしも効果があるとは限りません。

自社の工場・ライン改善への必要性と効果を検討する上、2本柱のJIT:ジャストインタイムと自働化を基本としたポイントをご紹介します。

<目次>

(1)トヨタ生産方式は万能な生産方式ではない

(2)最大の効果はリードタイム短縮

(3)効果レスポンスのいい改善体質をつくる

※標準作業・ライン改善の推進責任者・事務局・リーダー必携のガイド提供中!

(1)トヨタ生産方式は万能な生産方式ではない

トヨタ生産方式が自分たちの工場や製造ラインに合っているのか?導入によって効果が上げられるのか?最初に確認しましょう。

トヨタ生産方式が向いている「ものづくりスタイル」と向いていない「ものづくりスタイル」があります。

向いていないのは、「受注設計製造スタイル」「装置産業スタイル」など繰り返し性がない製造や人がほとんど関わらないものづくりのスタイルです。

トヨタ生産方式の良いところがほとんど活かされないスタイルです。

条件的に制約されるのが、

「高度管理医療機器など人命に直結する製品の生産ライン」

「季節変動が10倍以上ある製品の製造ライン」など、

つくりこみ工程以上に検査や管理工程が多い製造や外的条件変化に左右される度合いが著しく大きい「ものづくりスタイル」です。

トヨタ生産方式の管理幅の限界を超えてしまい、トヨタ生産方式の導入による効果より、導入によって発生するリスクの方が大きくなる可能性の高いスタイルです。

適用範囲や工程を限定して、導入リスクより導入効果の大きい範囲・工程に適用しましょう。

トヨタ生産方式が向いている「ものづくりスタイル」は、上記スタイルに当てはまらないものすべてと言えます。

しかし、向いているはずなのに、トヨタ生産方式を導入しても効果がなかったという話もよく聞きます。

次に確認することは、現在の自分たちの工場・ラインにおいて、トヨタ生産方式が効果を上げるか否かです。

効果を上げられないケースの1つは品質レベルです。

ラインの品質不良率が10%以上と高い、

または、直行率(歩留り)が90%を下回るラインは、

品質ロスが大きく、また、その変動がそのまま生産性を左右してしまい、

トヨタ生産方式による効果を相殺したり、見えなくしたりしてしまいます。

また、直行率の低いラインは、

工程内での手直し作業が多く、作業の標準化、習熟度向上を阻害し、

トヨタ生産方式が安定的に運用できない状態にもなります。

このようなケースでは、トヨタ生産方式の導入前に、品質改善に取り組むことが先決で、品質改善の取り組みの方が大きな効果が期待できます。

効果を上げられないケースの2つ目は、作業者の定着率が低い場合です。

6ヶ月以内離職率が30%を超えるラインでは、

標準作業の徹底、習熟度向上、改善による作業内容のレベルアップができないため、

トヨタ生産方式の導入そのものが難しいものとなります。

このようなケースでは、作業者の定着率を高める取り組みが不可欠であり、トヨタ生産方式の導入以上の大きな効果が期待できます。

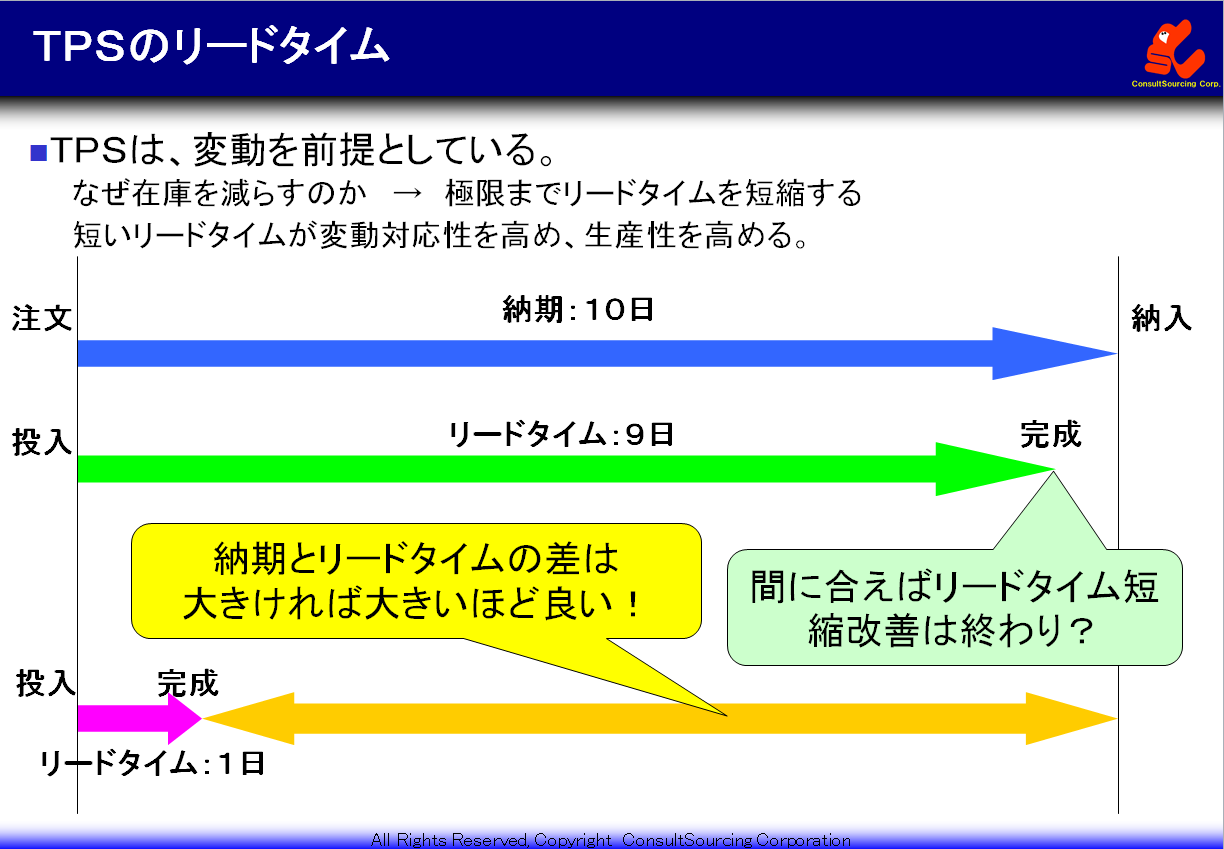

(2)最大の効果はリードタイム短縮

トヨタ生産方式によって最も効果が上げられるケースは、リードタイムの短縮に課題のある場合です。

リードタイムの短縮というと納期遵守率を高めるための取り組みと思われがちですが、トヨタ生産方式では、納期遵守以外の効果を得るためにリードタイム短縮に取り組みます。

トヨタ生産方式の効果を享受できていない工場やラインは、このリードタイム短縮の真の効果に気づいていないことがよくあります。

リードタイムの短縮の効果は、まずは実需への生産の連動性の大幅な向上があげられます。

実需とは、実際の需要ということで、実際の注文に生産を連動させるということです。

生産が実際の注文に連動してつくることができるようになれば、欠品がなくなります。

需要が変動しても欠品することはありません。

需要変動によって生産や営業が振り回されず、お客様の注文に応えられる、「変動に対応できる生産体制」が確立します。

リードタイムを短縮することで結果として在庫が減ります。

トヨタ生産方式は、別名、在庫なし生産などと言われ、在庫を減らすことが目的のように思われています。

在庫は、減れば不要在庫の廃棄損が減りますし、倉庫などの保管コストも減らすことかできますが、トヨタ生産方式を導入する手間に見合った効果とは言えません。

在庫がなくなることで、様々な管理の手間がいろいろなところで軽減され、作業効率は高まります。

それは体に付いた脂肪が落ちるダイエットのような効果で、どの部分に脂肪が多かったのかによって効果の出る個所や大きさは人それぞれ異なるように、会社によって効果の出方はまちまちです。

これも生産革新戦略としてトヨタ生産方式を導入する目的とは言い難いものです。

リードタイムの短縮は、品質においても大きな効果を生み出します。

リードタイムが短縮されると作業と検査の間のリードタイムも短くなり、不良品の数を減らすことができます。

例えば、作業者が気づかず作業ミスをしていたとき、製品が検査にまわってきて初めて不良が発見され処置されます。

作業と検査の間のリードタイムが半日あるとすると、検査で発見される半日の間、不良品をつくり続けることになり、その損失は大きなものとなります。

リードタイムが1個つくる間ぐらいに短ければ、不良品は1個だけで済みます。

品質不良対策でもリードタイムの短さは大きな効果を生みます。

作業と検査の間のリードタイムが長いと検査で不良が発見されたときは、既にその作業は終了していたり、条件が変わっていたりして、原因を究明するのが難しくなります。

リードタイムが短いと不良が発見された時はまだ作業は同じ条件で継続されているため原因究明が容易になり、的を射た対策ができるようになり、品質レベルの高いラインづくりができます。

では、このような効果を出すためには、どのくらいのリードタイム短縮が必要でしょうか。

トヨタ生産方式では、リードタイムを極限まで短くします。

生産指示をしてから完成し出荷できる状態になるまで10日から20日かかっていたリードタイムを少なくとも5日以下とし、1日以下となることをめざします。

特急指示で投入すれば、今でも1~2日で完成するかもしれませんが、すべての生産ロットが5日以下となるようにしなければなりません。

リードタイムが5日以下くらいになってリードタイム短縮の効果が実感できるようになり始めます。

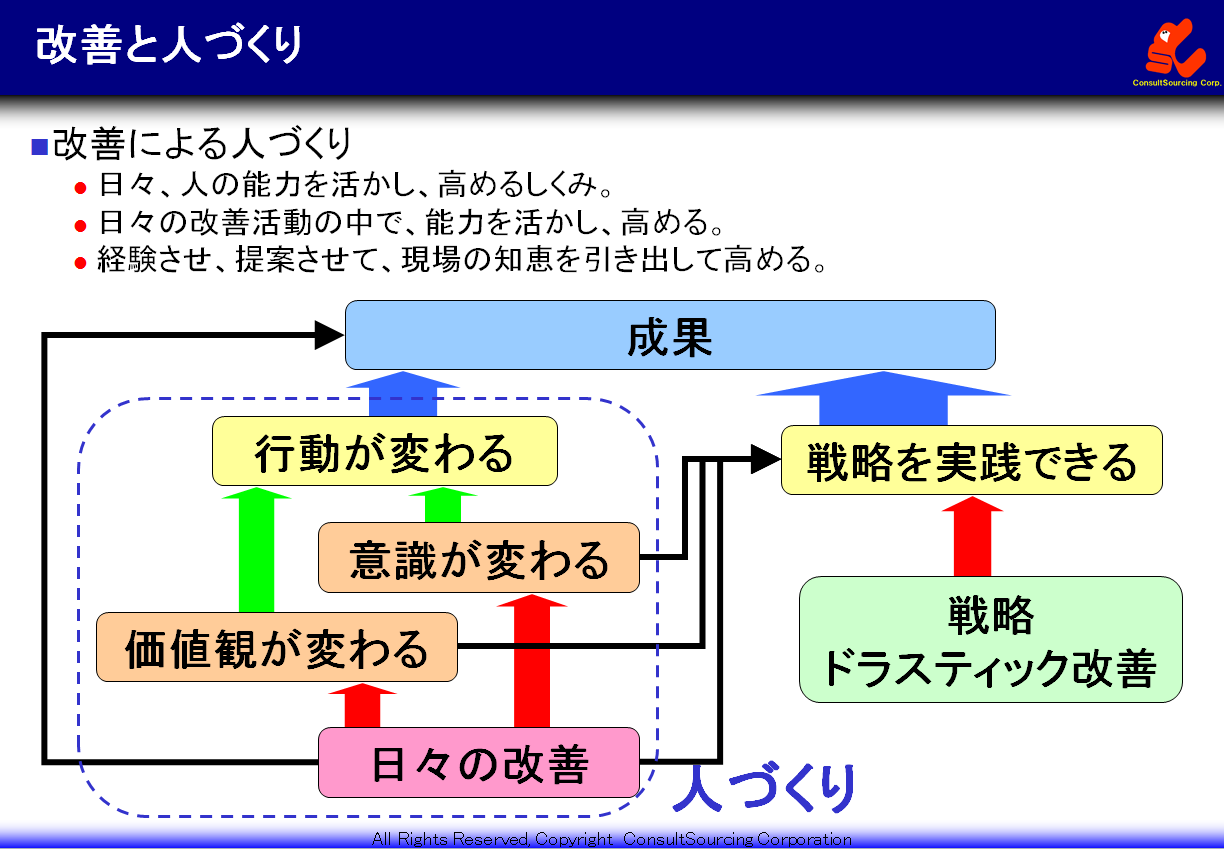

(3)効果レスポンスのいい改善体質をつくる

トヨタ生産方式を導入すると生産性が高まると言われます。

確かに生産性は高まりますが、正確には生産性が高まりやすく維持しやすい改善体質になると言えます。

生産性改善の代表格は「ムダとり改善」です。

7つのムダの視点でムダを見つけて改善していきます。

しかし、ムダとり改善は、トヨタ生産方式の生産システムができていなければならないというものではありません。

みなさんの工場やライン、オフィスにおいても今すぐできる改善手法です。

生産性を高めたいだけならば、トヨタ生産方式を導入しなくてもムダとり改善を取り入れるだけで十分です。

トヨタ生産方式では、筋肉質の工場やラインをつくると言ったりします。

ダイエットでいうところの基礎代謝を高めるということです。

脂肪が付きにくい、付いてもすぐに落とせるというものです。

ダイエットでは、筋トレで基礎代謝を高めることと、食事療法と有酸素運動で付いている脂肪を落すという2つのことを同時に取り組みます。

トヨタ生産方式でもムダを落とす「ムダとり改善」とムダが付きにくい・ついてもすぐ落とせる筋肉部分をつくる取り組みを同時に行っていきます。

筋肉部分の代表格は、「JIT:ジャストインタイム」、「自働化」です。

この2つの筋肉の「JIT:ジャストインタイム」と「自働化」によって、ムダが付きにくく、付いてもすぐわかり、手を打てばムダがすぐになくなるというようになります。

そして、この筋肉をつけるための筋トレが「人づくり」と「改善」になります。

トヨタ生産方式は、変動に対応できる生産方式です。

進化論でいうところの

「強いものが生き残るのではなく、環境変化に対応できるものが生き残る」と同じように、

生産を取り巻く環境が変化しても、在庫や個別対応作業などのムダが増えたりせず、高い生産性を維持できる生産システムが構築できます。

トヨタ生産方式の導入にあたっては、変動対応力が高く、筋肉質の生産性効果レスポンスのいい改善体質をつくることをめざすことをお勧めします。

次の記事⇒トヨタ生産方式に失敗する会社と成功する会社の違いは何でしょう?

トヨタ生産方式の改善に役立つツール・帳票

トヨタ生産方式のムダとり、見える化、平準化など様々な管理や改善に役立つ実践ツールや帳票を多数公開中!

ツール使い方や管理・改善手法も動画で解説しています。公開ページはこちら⇒「クリック」

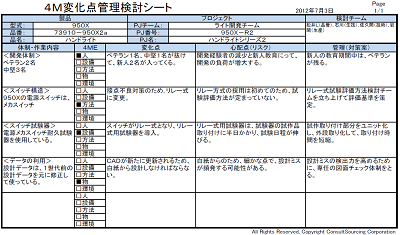

管理・改善ツール(一例) 変化点管理シート

トヨタ生産方式解説資料・テキスト(レジュメ)

- トヨタ生産方式のルーツ

- TPSの2本柱

- ムダがわかる・改善ニーズ・異常がわかる

Copyright © 改善と人材育成のコンサルソーシング株式会社